württembergische und badische Schmalspurmodelle in Spur 0e

ahb.

Das Projekt

"württembergische Schmalspur-Güterwagen - 750 mm Spur

in kompletter Messing-Bauweise"

geschlossener Güterwagen

offener Güterwagen mit 1000 mm Wänden

offener Güterwagen mit 450 / 600 mm Wänden

Auf dieser Seite berichte ich über die Konstruktion meiner neuen württembergischen Güterwagen-Modelle im Maßstab 1:43,5. Natürlich gibt es mehrere Möglichkeiten so ein Projekt zu entwickeln, z.B. den klassischen Urmodellbau, eine 3D Konstuktion am PC oder eine Kombination aus allem. Mein Bestreben war es, mit den fertigen Bausätzen Modelle zu haben, die dem Original so nahe kommen wie möglich.

Die Modelle der ersten Bausatzaktionen mit württembergischen Schmalspur-Güterwagen sind in den 1990er Jahren mit klassischem Urmodellbau entstanden. Die Produktion erfolgte dann in Kunststoff- bzw. Weißmetall-Gießtechnik. Jetzt sollten neue Techniken angewendet werden, wie schon bei den MEG Personenwagen. Mit einer Umfrage im Schmalspurforum versuchte ich zu klären, ob Messing oder Kunststoff Modelle bevorzugt werden. Die Resonanz war nicht besonders erhellend. Ich konnte nicht erkennen, daß es bei anderen 0e-Modellbahner einen eindeutigen Trend gibt. Vielleicht nur der, daß die Bausätze nicht zu teuer sein sollen. Dies war für mich kein entscheidendes Wertungskriterium.

Eines war schnell geklärt: die Umsetzung der 3D Konstruktion in einem 3D Druckverfahren kam wegen mangelnder Qualität nicht in Frage. Die Entscheidung konnte also nur sein, daß die Konstruktion auf Messinggußteilen, Ätzplatinen und Messingprofilen aufbaut. Dies hatte zur Konsequenz, daß die neuen Wagen keine Billigbausätze waren.

Einschub: Manchmal wundere ich mich, wie bei uns Modellbahnern die Relationen verschoben werden. Einerseits verkauft sich der Bausatz einer Lokomotive (Kunststoffmodell) für knapp 1500 Euro fast wie warme Wecken. Andererseits sind vier Wagen-Bausätze (Messing-Bauweise) zusammen zum selben Preis viel zu teuer. Nur was hängt dann hinter der fein detaillierten Tssd - etwa ein Zug aus MINEX-Wagen?

Jetzt aber zum Projekt:

Zunächst habe ich meine alten Aufmaßpläne aus den 1990er Jahren aktiviert. Da ich einige Maße auf diesen Plänen nicht mehr nachvollziehen konnte und die Fotos aus jenen Jahren nicht die notwendigen Details zeigten, wurde das Vorbild in Ochsenhausen noch einmal gründlich fotografiert und vermessen. So ausgerüstet konnte die Umsetzung ins Modell beginnen.

Zuerst wurden alle Messing Gußteile konstruiert. Dabei stellen sich immer wieder dieselben Fragen

- wie wird das Modell zusammen gebaut

- was wird Messingguß, was wird geätzt, was sind Profile

- was kann der Gießer noch gießen

- kann ich mir das noch leisten oder wird es viel zu teuer

Da nur zwei der drei vorgesehenen Güterwagen dasselbe Fahrwerk haben, mußte ich mich entscheiden, ob ein Kompromiß eingegegangen werden kann und der dritte Wagen mit demselben Fahrwerk ausgestattet wird. Auch BEMO ist diesen Weg gegangen und die Wenigsten haben es gemerkt.

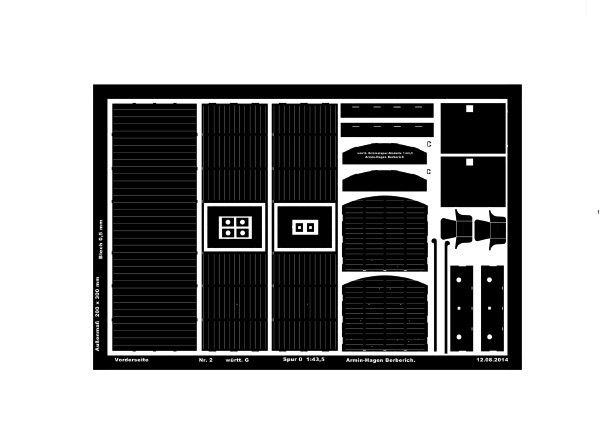

Nachdem alle Teilchen konstruiert und auf den Gußästen platziert waren, kamen für die drei Wagen 20 verschiedene Gußäste zusammen. Die Dateien wurden im Wachsplotverfahren ausgedruckt und dienten als Urmodell für die Formen aus denen die Messinggußteile hergestellt werden. Da bei der Menge der Teile die Prozedur sehr teuer war und ich verlorene Kosten vermeiden wollte, wurde der Gießer erst beauftragt, als auch die Platinen fertig konstruiert waren.

Also stand als nächstes die Konstruktionsarbeit der Ätzplatinen an. Auch hier gab es wieder viele Fragen, die geklärt und beachtet werden mußten. Ich glaube, daß die Lösungen zu den Details alle gefunden wurden.

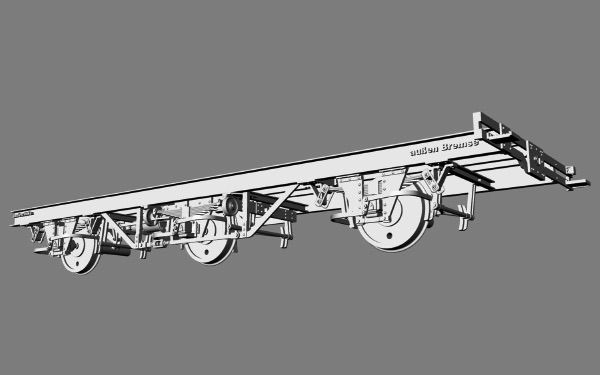

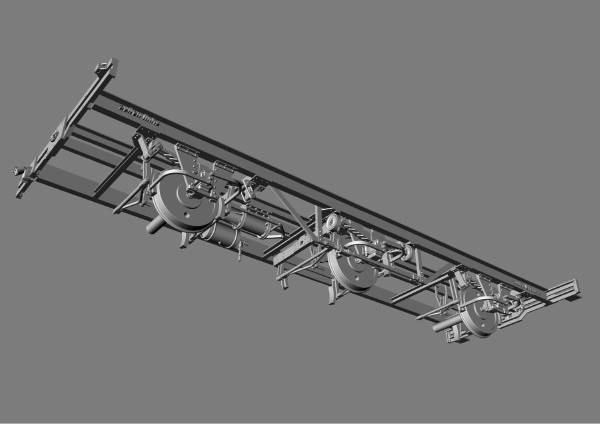

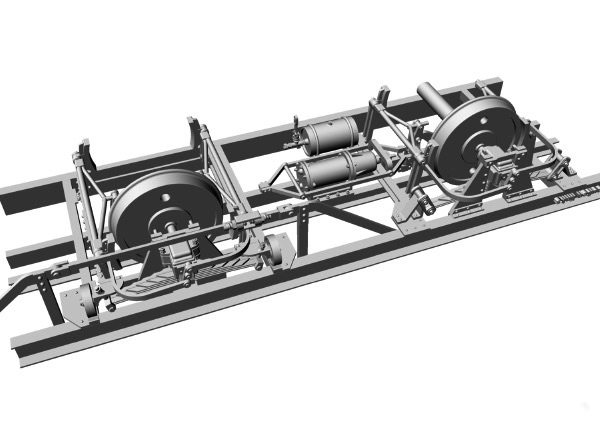

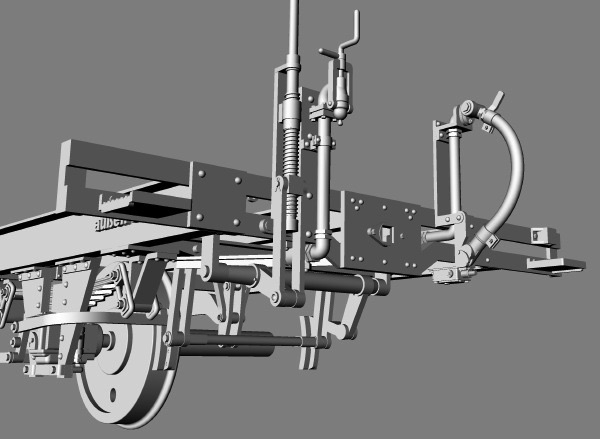

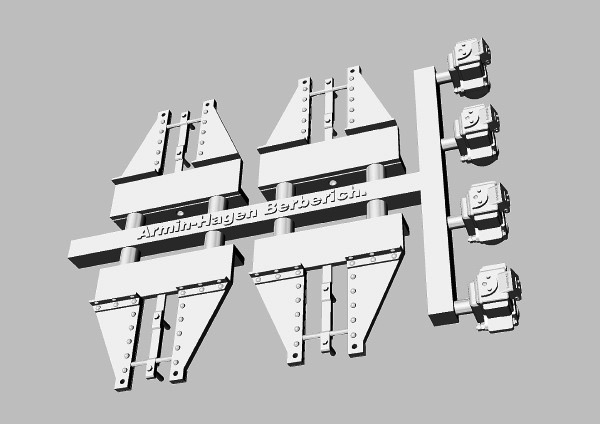

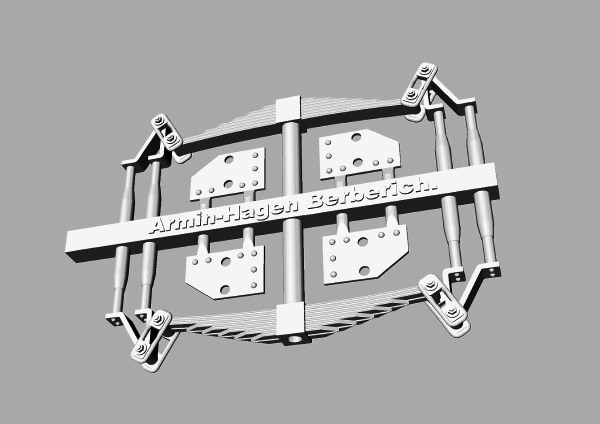

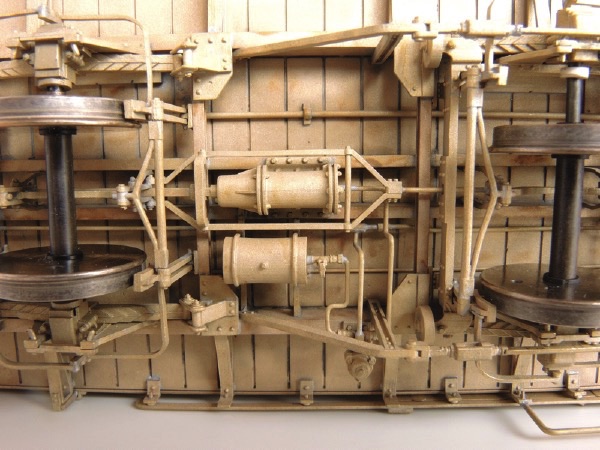

Die Ausdrucke zeigen das 3D Modell des Fahrgestells mit den verschiedenen Gußteilen. Es ist nicht immer alles dargestellt, teils zeichnete ich nur eine Wagenseite oder Leitungen fehlen, da sie später aus Draht eingesetzt werden. Dies war auch meinem alten Rechner geschuldet, der bei der Datenmenge immer langsamer wurde.

Die Ansicht mit der Pufferbohle zeigte bereits bei der Konstruktion, wie detailliert und vollständig die Modelle nachgebildet werden können.

Es folgen die Ausdrucke der Gußäste mit den äußeren Radlagerblechen und Radlagern sowie den äußeren Federn mit den Knotenblechen. Wie immer wenn man sich an ein neues Projekt angeht, mussten auch dieses mal Korrekturen vorgenommen werden. Einige Dateien hatten kleine Fehler oder es waren die erforderlichen Dimensionen für den Wachsplot bzw. den Abguß zu gering bemessen. Nachdem alles korrigiert war, konnte die Produktion beginnen.

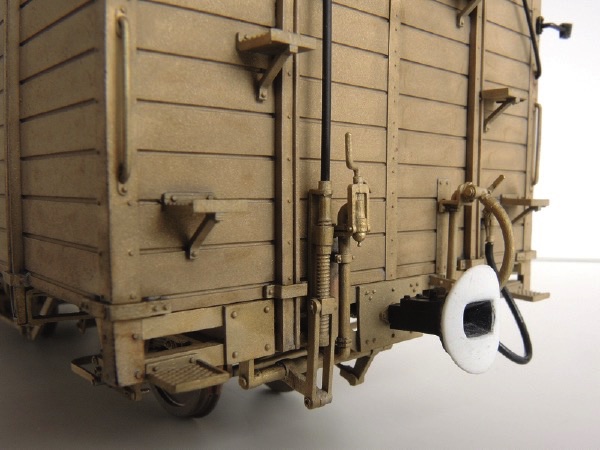

Der Erlkönig

Nun ist der erste Erlkönig fertig. Alle 3D Modelle wurden nach den vom Gießer geforderten Korrekturen geplottet, abgeformt und in Messing gegossen. Die Ätzplatinen wurden entsprechend den Materialstärken gezeichnet und bei Thomas Engel in Auftrag gegeben. Die Arbeiten der Gießerei und der Ätzerei waren hervorragend. Alle Teile passten mit den üblichen kleinen Nacharbeiten exakt zusammen.

Beim Zusammenbau des ersten G Wagens hatte ich noch weitere Fehler gefunden, die zum Teil noch geändert werden konnten. Zwei Fehler bei den Messinggußteilen wurden nicht mehr korrigiert, da die Kosten hierfür in keiner Relation zum Ergebnis standen.

Die Fotos zeigen den ersten komplett zusammen gebaut Wagen. Er ist bereits mit feinstem Aluminiumkorund gestrahl. Ein paar Kleinteile und Griffstangen sind schwarz brüniert und eingesteckt. Dadurch kommen die Konturen dieser Teile beseser zur Geltung, als mit einer nachträglichen Pinsel- Lackierung. Bis auf diese Teile, die dann geklebt werden, ist der gesamte Wagen gelötet.

Eine weitere Erkenntnis des ersten zusammen gebauten Wagens ist die hervorragende Laufeigenschaft. Durch die 375 g Masse des G Wagens und die gefederten Achsen, hat der Dreiachser eine prima Anpressung auf den Schienenprofilen. Beim Rollen über Schienenstößen und Weichen taumelt oder springt der Wagen nicht, es sind nur die satten Rollgeräusche zu hören. Bei gezogenen und geschobenen Rollversuchen über Bögen, Gegenbögen und Weichen hat sich gezeigt, daß bei einem Mindestradius von 650 mm keine Komplikationen auftreten.

Zu den Wagentypen und deren Vorbilder bitte ich die jeweiligen Seiten zu lesen. Auch wenn sich das Eine oder Andere wiederholen wird hoffe ich, daß die Berichte informativ und kurzweilig sind.